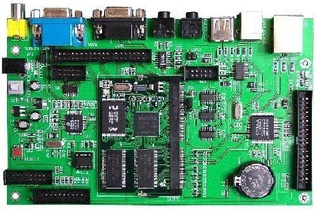

Quá trình PCBA: PCBA=Hội đồng mạch in, nghĩa là, bo mạch PCB trống đi qua phần trên của SMT, sau đó trải qua toàn bộ quá trình cắm DIP, được gọi là quy trình PCBA.

Quy trình và Công nghệ

Tham gia ghép hình:

1. Kết nối V-CUT: sử dụng bộ chia để tách, phương pháp tách này có mặt cắt nhẵn và không gây ảnh hưởng xấu đến các quá trình tiếp theo.

2. Sử dụng kết nối lỗ kim (lỗ tem): Cần xem xét vệt sau khi bị gãy và liệu nó có ảnh hưởng đến hoạt động ổn định của vật cố định trên máy Liên kết trong quy trình COB hay không. Cũng cần xem xét liệu nó có ảnh hưởng đến rãnh plug-in hay không và liệu nó có ảnh hưởng đến quá trình lắp ráp hay không.

Vật liệu PCB:

1. Các PCB tông như XXXP, FR2 và FR3 bị ảnh hưởng rất nhiều bởi nhiệt độ. Do hệ số giãn nở nhiệt khác nhau nên dễ gây phồng rộp, biến dạng, gãy, bong tróc lớp da đồng trên PCB.

2. Các bảng PCB sợi thủy tinh như G10, G11, FR4 và FR5 tương đối ít bị ảnh hưởng bởi nhiệt độ SMT và nhiệt độ của COB và THT.

Nếu có nhiều hơn hai COB. SMT. Quy trình sản xuất THT được yêu cầu trên một PCB, xét cả về chất lượng và giá thành, FR4 phù hợp với hầu hết các sản phẩm.

Ảnh hưởng của hệ thống dây điện của đường nối miếng đệm và vị trí của lỗ xuyên qua đến quá trình sản xuất SMT:

Việc đi dây của các đường nối pad và vị trí của các lỗ xuyên có ảnh hưởng lớn đến hiệu suất hàn của SMT, bởi vì các đường nối pad và các lỗ xuyên không phù hợp có thể đóng vai trò “ăn cắp” chất hàn, hấp thụ chất lỏng hàn trong lò reflow Go ( siphon và hoạt động mao dẫn trong chất lỏng). Các điều kiện sau đây là tốt cho chất lượng sản xuất:

1. Giảm độ rộng của đường kết nối pad:

Nếu không có giới hạn về khả năng mang dòng điện và kích thước sản xuất PCB thì chiều rộng tối đa của đường kết nối pad là 0,4mm hoặc 1/2 chiều rộng pad, có thể nhỏ hơn.

2. Tốt nhất nên sử dụng các đường kết nối hẹp có chiều dài không nhỏ hơn 0,5mm (chiều rộng không lớn hơn 0,4mm hoặc chiều rộng không lớn hơn 1/2 chiều rộng pad) giữa các miếng đệm nối với dải dẫn diện tích lớn ( chẳng hạn như mặt phẳng mặt đất, mặt phẳng điện).

3. Tránh kết nối dây từ một bên hoặc một góc vào miếng đệm. Tốt nhất là dây kết nối đi vào từ giữa mặt sau của miếng đệm.

4. Nên tránh càng nhiều càng tốt các lỗ xuyên qua trong các miếng đệm của các bộ phận SMT hoặc liền kề trực tiếp với các miếng đệm.

Lý do là: lỗ xuyên qua miếng đệm sẽ hút chất hàn vào lỗ và làm cho chất hàn rời khỏi mối hàn; lỗ trực tiếp gần với miếng đệm, ngay cả khi có lớp bảo vệ dầu xanh tốt (trong sản xuất thực tế, việc in dầu xanh trong vật liệu đến PCB không chính xác. Trong nhiều trường hợp), nó cũng có thể gây ra hiện tượng tản nhiệt, điều này sẽ thay đổi tốc độ thẩm thấu của các mối hàn, gây ra hiện tượng tắc nghẽn trong các linh kiện chip và cản trở sự hình thành bình thường của các mối hàn trong trường hợp nghiêm trọng.

Mối nối giữa lỗ xuyên và tấm đệm tốt nhất là đường nối hẹp có chiều dài không nhỏ hơn 0,5 mm (chiều rộng không lớn hơn 0,4 mm hoặc chiều rộng không lớn hơn 1/2 chiều rộng tấm đệm).

Thời gian đăng: 22-02-2023