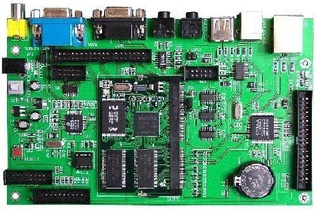

PCBA 과정: PCBA=인쇄 회로 기판 조립즉, 빈 PCB 보드는 SMT 상부를 통과한 다음 PCBA 프로세스라고 하는 DIP 플러그인의 전체 프로세스를 거칩니다.

프로세스 및 기술

퍼즐 조인:

1. V-CUT 연결: 스플리터를 사용하여 분할하는 이 분할 방법은 단면이 매끄럽고 후속 공정에 악영향을 미치지 않습니다.

2. 핀홀(스탬프 구멍) 연결 사용: 파단 후 버(burr)를 고려해야 하며, COB 공정에서 본딩 기계의 고정 장치의 안정적인 작동에 영향을 미칠지 여부를 고려해야 합니다. 플러그인 트랙에 영향을 미칠지, 어셈블리에 영향을 미칠지 여부도 고려해야 합니다.

PCB 재질:

1. XXXP, FR2, FR3 등 Cardboard PCB는 온도에 큰 영향을 받습니다. 열팽창 계수가 다르기 때문에 PCB의 구리 표면에 기포, 변형, 파손 및 벗겨짐이 발생하기 쉽습니다.

2. G10, G11, FR4, FR5 등 유리섬유판 PCB는 SMT 온도와 COB, THT 온도의 영향을 상대적으로 덜 받습니다.

COB가 2개 이상인 경우. SMT. THT 생산 공정은 품질과 비용을 모두 고려하면 하나의 PCB에 필요하며 FR4는 대부분의 제품에 적합합니다.

패드 연결 라인 배선과 스루홀 위치가 SMT 생산에 미치는 영향:

패드 연결 라인의 배선과 관통 홀의 위치는 SMT의 솔더링 수율에 큰 영향을 미칩니다. 왜냐하면 부적합한 패드 연결 라인과 관통 홀은 리플로우 오븐에서 액체 솔더를 흡수하는 솔더를 "훔치는" 역할을 할 수 있기 때문입니다. 유체의 사이펀 및 모세관 작용). 생산 품질에 좋은 조건은 다음과 같습니다.

1. 패드 연결선의 너비를 줄입니다.

전류 전달 용량 및 PCB 제조 크기에 제한이 없는 경우 패드 연결선의 최대 너비는 0.4mm 또는 1/2 패드 너비로 더 작을 수 있습니다.

2. 대면적 전도성 스트립( 접지면, 전력면 등).

3. 측면이나 모서리에서 패드 안으로 배선을 연결하지 마십시오. 가장 바람직하게는 연결선이 패드 뒷면 중앙에서 들어가는 것이다.

4. SMT 부품의 패드나 패드 바로 옆에는 관통 구멍을 최대한 피해야 합니다.

그 이유는 패드의 관통 구멍이 땜납을 구멍으로 끌어당겨 땜납이 땜납 접합부에서 빠져나가게 하기 때문입니다. 패드에 직접 가까운 구멍은 녹색 오일 보호 기능이 우수하더라도(실제 생산에서는 PCB 유입 재료의 녹색 오일 인쇄가 정확하지 않은 경우가 많음) 방열을 유발하여 온도가 변경될 수도 있습니다. 솔더 조인트의 침투 속도로 인해 칩 부품에 툼스톤 현상이 발생하고 심한 경우 솔더 조인트의 정상적인 형성을 방해합니다.

비아홀과 패드 사이의 연결은 길이가 0.5mm 이상(폭은 0.4mm 이하 또는 패드 폭의 1/2 이하)의 좁은 연결선인 것이 가장 바람직하다.

게시 시간: 2023년 2월 22일