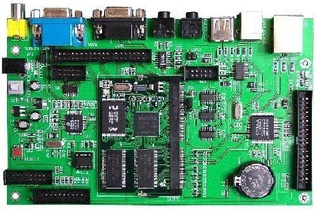

PCBA プロセス: PCBA=プリント基板アセンブリつまり、空の PCB ボードは SMT 上部を通過し、PCBA プロセスと呼ばれる DIP プラグインのプロセス全体を通過します。

プロセスとテクノロジー

ジグソー結合:

1. V-CUT接続:スプリッターを使用して分割するため、断面が滑らかで後工程に悪影響を与えません。

2. ピンホール(スタンプホール)接続を使用します。COB 工程では、破断後のバリとボンディング装置の治具の安定動作に影響を与えるかどうかを考慮する必要があります。プラグイントラックに影響を与えるかどうか、アセンブリに影響を与えるかどうかも考慮する必要があります。

PCB材質:

1. XXXP、FR2、FR3 などの段ボール基板は温度の影響を大きく受けます。熱膨張係数が異なるため、PCB 上の銅皮膜の膨れ、変形、破損、剥離が発生しやすくなります。

2. G10、G11、FR4、FR5 などのガラス繊維基板 PCB は、SMT 温度、COB および THT の温度の影響を比較的受けにくいです。

COB が 2 つ以上の場合。 SMT。 THT の製造プロセスは 1 枚の PCB 上に必要であり、品質とコストの両方を考慮すると、FR4 はほとんどの製品に適しています。

パッド接続ラインの配線とスルーホールの位置がSMT生産に及ぼす影響:

パッド接続ラインの配線とスルーホールの位置は、SMT のはんだ付け歩留まりに大きな影響を与えます。不適切なパッド接続ラインやスルーホールは、リフロー炉内で液体はんだを吸収し、はんだを「盗む」役割を果たす可能性があるためです。流体中のサイフォンと毛細管現象)。生産品質には次の条件が適しています。

1. パッド接続ラインの幅を狭くします。

電流容量と PCB 製造サイズの制限がない場合、パッド接続ラインの最大幅は 0.4 mm、またはパッド幅の 1/2 であり、これより小さくなる可能性があります。

2. 大面積の導電性ストリップに接続されているパッド間には、長さ 0.5mm 以上 (幅 0.4mm 以下、またはパッド幅の 1/2 以下) の細い接続線を使用することが最も望ましいです (グランドプレーン、電源プレーンなど)。

3. ワイヤを側面や角からパッドに接続することは避けてください。最も好ましくは、接続ワイヤはパッドの背面の中央から入る。

4. SMT コンポーネントのパッドまたはパッドに直接隣接するスルー ホールはできる限り避ける必要があります。

その理由は、パッドのスルーホールがはんだを穴に引き込み、はんだがはんだ接合部から離れてしまうためです。パッドに直接近い穴では、グリーン オイルが適切に保護されている場合でも (実際の生産では、PCB 受入材料のグリーン オイル プリントは多くの場合正確ではありません)、ヒートシンクが発生する可能性もあり、これによりパフォーマンスが変化します。はんだ接合部の浸透速度が遅くなり、チップ部品にトゥームストーン現象が発生し、ひどい場合には正常なはんだ接合部の形成が妨げられます。

ビアホールとパッドとの接続は、長さ0.5mm以上(幅0.4mm以下またはパッド幅の1/2以下)の細い接続線であることが最も好ましい。

投稿日時: 2023 年 2 月 22 日