プリント基板電子印刷技術によって作られているため、プリント基板と呼ばれます。イヤホン、電池、電卓からコンピュータ、通信機器、航空機、衛星に至るまで、集積回路などの電子部品が使用される限り、ほとんどすべての電子機器は、それらの間の電気的相互接続にPCBを使用しています。

PCB および PCBA は、部品が実装されていない PCB、PCBA (Printed Circuit Board Assembly)、つまり電子部品 (チップ、コネクタ、抵抗、コンデンサ、インダクタなど) を備えた PCB です。

PCBの起源

1925年、アメリカのチャールズ・デュカス(アディティブ法の創始者)が絶縁基板上に回路パターンを印刷し、電気メッキにより導体を配線として作製することに成功しました。

1936 年、オーストリアのポール・アイスラー (減算法の創始者) がラジオに初めてプリント基板を使用しました。

1943 年、アメリカ人はこの技術を軍用無線機に応用しました。 1948 年に、米国はこの発明の商業利用を正式に認めました。

プリント基板が広く使用されるようになったのは 1950 年代半ば以降であり、現在ではエレクトロニクス業界を支配しています。

プリント基板は、単層から両面、多層、フレキシブルなものへと発展してきましたが、依然として独自の開発傾向を維持しています。プリント基板は、高精度、高密度、高信頼性の継続的な開発、小型化、コストダウン、性能向上により、将来の電子機器の発展において依然として強い活力を維持しています。

今後の国内外のプリント基板製造技術の発展動向に関する議論は、高密度、高精度、微細開口、細線、狭ピッチ、高信頼性、多層化、高速伝送という方向で基本的に一致している。 、軽量 生産面では、生産性の向上、コストの削減、汚染の削減、多品種少量生産への適応の方向に発展しています。

PCBの役割

プリント基板が登場する前は、電子部品間の相互接続はワイヤで直接接続され、完全な回路を形成していました。

電子機器がプリント基板を採用した後は、同様のプリント基板の一貫性により、手作業による配線ミスが回避されます。

プリント回路基板は、集積回路などのさまざまな電子部品を固定および組み立てするための機械的サポートを提供し、集積回路などのさまざまな電子部品間の配線および電気接続または電気絶縁を完了し、特性インピーダンスなどの必要な電気特性を提供します。などは、自動はんだ付け用のはんだマスクグラフィックを提供したり、部品の挿入、検査、メンテナンス用の識別文字とグラフィックを提供したりできます。

PCBの分類

1. 目的による分類

民生用プリント基板(民生用):玩具、カメラ、テレビ、オーディオ機器、携帯電話などに使用されるプリント基板。

産業用プリント基板(機器):セキュリティ、自動車、コンピュータ、通信機器、計器等に使用されるプリント基板。

軍用プリント基板:航空宇宙やレーダーなどに使用されるプリント基板。

2. 基材の種類による分類

紙ベースのプリント基板:フェノール紙ベースのプリント基板、エポキシ紙ベースのプリント基板など

ガラスクロス系プリント基板:エポキシガラスクロス系プリント基板、PTFEガラスクロス系プリント基板など

合成繊維プリント基板:エポキシ系合成繊維プリント基板など

有機フィルム基板プリント基板:ナイロンフィルムプリント基板など

セラミック基板のプリント基板。

メタルコアベースのプリント基板。

3. 構造による分類

構造に応じて、プリント基板はリジッドプリント基板、フレキシブルプリント基板、リジッドフレキシブルプリント基板に分類できます。

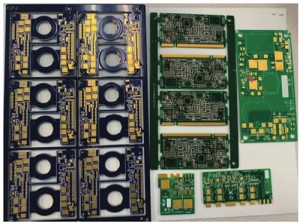

4. 層数による分類

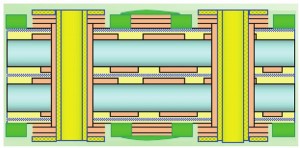

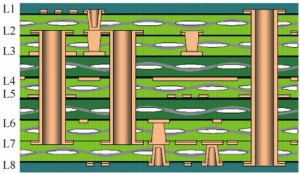

層の数に応じて、プリント基板は片面基板、両面基板、多層基板、HDI 基板(高密度相互接続基板)に分類できます。

1) 片面

片面基板とは、回路基板の片面(はんだ付け面)のみに配線され、すべての部品、部品ラベル、テキストラベルがもう一方の面(部品面)に配置されている回路基板を指します。

片面パネルの最大の特徴は、低価格で製造工程が簡単であることです。ただし、片面にしか配線できないため配線が難しく、配線不良が発生しやすいため、比較的単純な一部の回路にのみ適しています。

2) 両面

両面基板は絶縁基板の両面に配線されており、片面を上層、もう片面を下層として使用します。上層と下層はビアを介して電気的に接続されています。

通常、2 層基板上のコンポーネントは最上層に配置されます。ただし、基板のサイズを縮小するために、コンポーネントを両方の層に配置できる場合があります。 2層基板は価格が手頃で配線が簡単なのが特徴です。一般の基板では最もよく使われるタイプです。

3) 多層基板

2 層以上のプリント基板を総称して多層基板と呼びます。

4) HDIボード

HDI 基板は、マイクロブラインド埋め込みホール技術を使用した比較的高い回路配置密度を備えた回路基板です。

プリント基板の構造

PCBは主に銅張積層板(Copper Clad Laminates、CCL)、プリプレグ(PPシート)、銅箔(Copper Foil)、ソルダーマスク(ソルダーマスクとも呼ばれます)(Solder Mask)で構成されています。同時に、表面に露出した銅箔を保護し、溶接効果を確保するために、PCBに表面処理を行う必要があり、場合によっては文字が付けられることもあります。

1) 銅張積層板

銅張積層板 (CCL) は、銅張積層板または銅張積層板と呼ばれ、プリント回路基板を製造するための基本的な材料です。誘電体層(樹脂、ガラス繊維)と高純度導体(銅箔)で構成されています。複合材料で構成されています。

専門メーカーがホルムアルデヒド樹脂銅箔を基材として片面プリント基板を製造し、レコードプレーヤー、テープレコーダー、ビデオレコーダーなどの市場に投入したのは1960年になってからです。側面スルーホール銅めっき製造技術、耐熱性、サイズ これまで安定したエポキシガラス基板が広く使われてきました。現在ではFR4、FR1、CEM3、セラミック板、テフロン板などが広く使用されています。

現在、エッチング法で製造されるPCBで最も広く使用されているのは、銅張基板を選択的にエッチングして必要な回路パターンを得る方法です。銅張積層板は主にプリント基板全体に導通、絶縁、支持という3つの機能を提供します。プリント基板の性能、品質、製造コストは銅張積層板に大きく依存します。

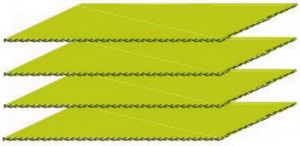

2) プリプレグ

PPシートとしても知られるプリプレグは、多層基板の製造における主要な材料の1つです。主に樹脂と強化材で構成されています。強化材はガラス繊維クロス(ガラスクロスと呼ばれます)、紙基材、複合材に分けられます。

多層プリント配線板の製造に使用されるプリプレグ(接着シート)の多くは、補強材としてガラスクロスを使用しています。処理を施したガラスクロスに樹脂接着剤を含浸させ、熱処理により仮焼成した薄いシート状の材料をプリプレグといいます。プリプレグは熱と圧力で軟化し、冷却すると固化します。

ガラスクロスは経方向と緯方向で単位長さ当たりの糸の本数が異なるため、プリプレグをカットする際は経方向と緯方向に注意してください。一般的には、経方向(ガラスクロスがカールする方向)を製造基板の短辺方向、緯方向を製造基板の長辺方向として選択し、製造基板の平坦性を確保する。基板表面を保護し、加熱後の生産基板のねじれや変形を防ぎます。

3) 銅箔

銅箔は、回路基板のベース層に堆積された薄い連続金属箔です。 PCB の導体として、絶縁層に容易に接着し、エッチングして回路パターンを形成します。

一般的な工業用銅箔は、圧延銅箔(RA銅箔)と電解銅箔(ED銅箔)の2つに分類できます。

圧延銅箔は延性などに優れ、初期のソフトボード工程で使用される銅箔です。

電解銅箔は圧延銅箔に比べて製造コストが安いというメリットがあります。

4) ソルダーマスク

ソルダーレジスト層とは、プリント基板のソルダーレジストインクが塗布された部分を指します。

ソルダー レジスト インクは通常緑色ですが、赤、黒、青などを使用するものもあります。そのため、ソルダー レジスト インクは PCB 業界ではグリーン オイルと呼ばれることがよくあります。これはプリント基板の永久保護層であり、湿気、防食、防カビ、機械的磨耗などを防ぐだけでなく、部品が間違った場所に溶接されることも防ぎます。

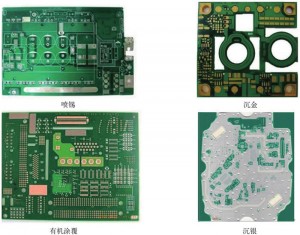

5) 表面処理

ここで使用される「表面」とは、パッドや接点接続の接続点など、電子コンポーネントまたは他のシステムと PCB 上の回路との間の電気接続を提供する PCB 上の接続点を指します。裸銅自体のはんだ付け性は非常に良好ですが、空気にさらされると酸化しやすく汚染されやすいため、裸銅の表面に保護膜を被覆する必要があります。

一般的な PCB 表面処理プロセスには、鉛 HASL、鉛フリー HASL、有機コーティング (有機はんだ付け性保護剤、OSP)、浸漬金、浸漬銀、浸漬錫および金メッキフィンガーなどが含まれます。環境保護規制の継続的な改善により、リード HASL プロセスは段階的に禁止されています。

6) キャラクター

文字は PCB の最上層にあるテキスト層であり、存在しなくてもかまいませんが、通常はコメントに使用されます。

通常、回路の設置やメンテナンスを容易にするために、部品ラベルや公称値、部品外形形状やメーカーロゴ、製造工程など、必要なロゴパターンやテキストコードがプリント基板の上下面に印刷されます。デートは待ってください。

文字は通常スクリーン印刷で印刷されます

投稿日時: 2023 年 3 月 11 日