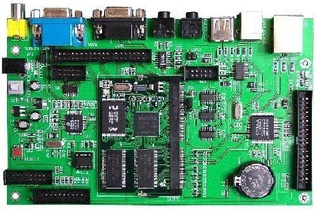

Proses PCBA: PCBA=Perakitan Papan Sirkuit CetakArtinya, papan PCB kosong melewati bagian atas SMT, dan kemudian melewati seluruh proses plug-in DIP, yang disebut sebagai proses PCBA.

Proses dan Teknologi

Gabungan gergaji ukir:

1. Sambungan V-CUT: menggunakan splitter untuk membelah, metode pemisahan ini memiliki penampang yang halus dan tidak memiliki efek buruk pada proses selanjutnya.

2. Gunakan sambungan lubang jarum (lubang stempel): Perlu diperhatikan duri setelah patah, dan apakah akan mempengaruhi kestabilan pengoperasian perlengkapan pada mesin Bonding dalam proses COB. Perlu juga dipertimbangkan apakah hal ini akan memengaruhi jalur plug-in dan apakah akan memengaruhi perakitan.

Bahan PCB:

1. PCB karton seperti XXXP, FR2, dan FR3 sangat dipengaruhi oleh suhu. Karena koefisien muai panas yang berbeda, mudah menyebabkan kulit tembaga melepuh, berubah bentuk, patah, dan terlepas pada PCB.

2. PCB papan serat kaca seperti G10, G11, FR4, dan FR5 relatif lebih sedikit terpengaruh oleh suhu SMT dan suhu COB dan THT.

Jika lebih dari dua COB. SMT. Proses produksi THT diperlukan pada satu PCB, dengan mempertimbangkan kualitas dan biaya, FR4 cocok untuk sebagian besar produk.

Pengaruh pengkabelan jalur sambungan pad dan posisi lubang tembus pada produksi SMT:

Pengkabelan jalur sambungan bantalan dan posisi lubang tembus memiliki pengaruh besar pada hasil penyolderan SMT, karena jalur sambungan bantalan dan lubang tembus yang tidak sesuai dapat berperan "mencuri" solder, menyerap solder cair dalam oven reflow Go ( siphon dan aksi kapiler dalam cairan). Kondisi berikut ini baik untuk kualitas produksi:

1. Kurangi lebar garis sambungan pad:

Jika tidak ada batasan daya dukung arus dan ukuran pembuatan PCB, lebar maksimum jalur sambungan bantalan adalah 0,4 mm atau 1/2 lebar bantalan, yang bisa lebih kecil.

2. Yang paling disukai adalah menggunakan jalur sambungan sempit dengan panjang tidak kurang dari 0,5 mm (lebar tidak lebih dari 0,4 mm atau lebar tidak lebih dari 1/2 lebar bantalan) antara bantalan yang dihubungkan ke strip konduktif area luas ( seperti pesawat darat, pesawat listrik).

3. Hindari menyambungkan kabel dari samping atau sudut ke bantalan. Paling disukai, kabel sambungan masuk dari tengah bagian belakang bantalan.

4. Lubang tembus harus dihindari sebisa mungkin pada bantalan komponen SMT atau berbatasan langsung dengan bantalan.

Alasannya adalah: lubang tembus pada bantalan akan menarik solder ke dalam lubang dan membuat solder meninggalkan sambungan solder; lubang langsung dekat dengan pad, bahkan jika ada perlindungan minyak hijau yang baik (dalam produksi sebenarnya, pencetakan minyak hijau pada bahan yang masuk PCB tidak akurat Dalam banyak kasus), hal ini juga dapat menyebabkan heat sink, yang akan mengubah kecepatan infiltrasi sambungan solder, menyebabkan fenomena batu nisan pada komponen chip, dan menghambat pembentukan normal sambungan solder pada kasus yang parah.

Sambungan antara lubang tembus dan bantalan paling disukai adalah garis sambungan sempit dengan panjang tidak kurang dari 0,5 mm (lebar tidak lebih besar dari 0,4 mm atau lebar tidak lebih besar dari 1/2 lebar bantalan).

Waktu posting: 22 Februari 2023